废橡胶废塑料炼油设备介绍

废橡胶废塑料炼油设备产品展示图

废橡胶废塑料炼油设备是一种高效环保的资源回收利用装置。

该设备主要由反应釜、加热系统、冷凝系统、油气分离系统和尾气处理系统等组成。反应釜采用耐高温、耐腐蚀的材料制成,为废橡胶和废塑料的热裂解提供场所。加热系统通过多种方式为反应釜提供稳定的高温环境,确保裂解反应顺利进行。

其工作原理是利用热裂解技术,在缺氧的条件下将废橡胶和废塑料转化为燃料油、炭黑和钢丝等有价值的产品。首先,对原料进行预处理,去除杂质后送入反应釜。在高温作用下,大分子有机物发生裂解,产生的油气混合物进入冷凝系统冷却,随后在油气分离系统中分离出燃料油、水和不凝性气体。剩余的固体物质如炭黑和钢丝可分别进行再利用。同时,尾气处理系统对产生的尾气进行净化处理,以达到环保要求。

废橡胶废塑料炼油设备具有诸多优点。在环保方面,它有效减少了废橡胶和废塑料对环境的污染,实现了废弃物的减量化和资源化处理。从经济角度看,原料成本低,而产出的燃料油等产品具有较高的经济价值,能为企业带来可观的经济效益。此外,该设备操作相对简便,采用自动化控制系统,降低了对操作人员的技术要求。它适应性强,可处理多种类型的废橡胶和废塑料,应用领域广泛,包括能源、化工、钢铁等行业,为资源回收利用和可持续发展提供了有力支持。

废橡胶废塑料炼油设备实拍视频

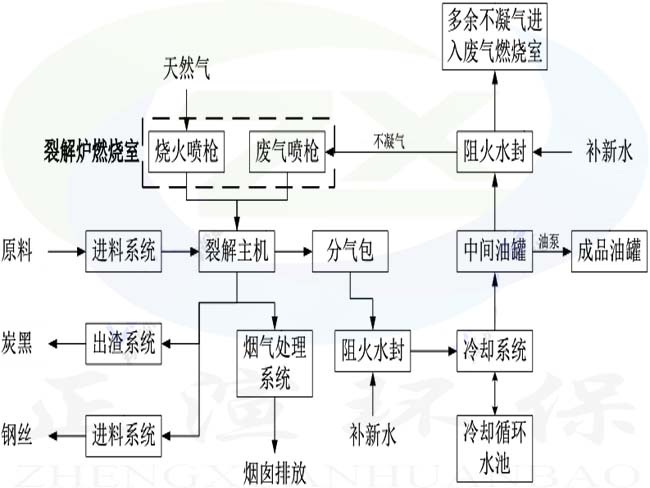

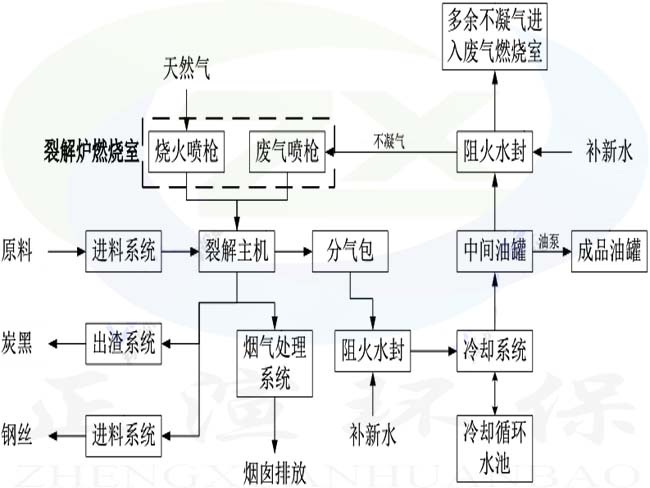

废橡胶废塑料炼油设备原理

废橡胶废塑料炼油设备的工作原理主要是热裂解。

首先,对废橡胶和废塑料进行预处理,去除其中的杂质如金属、沙石等,同时进行适当的破碎,使其尺寸更加均匀,便于后续的热裂解反应。

热裂解过程在反应釜中进行。反应釜通常采用间接加热的方式,如通过燃烧燃料产生的热量经热载体传递给反应釜,或者采用直接加热的方式如使用燃烧器直接加热反应釜。当反应釜内温度升高到一定程度(一般在 200℃ - 500℃之间),在缺氧的环境下,废橡胶和废塑料中的大分子有机物开始发生化学键断裂。

例如,废橡胶中的橡胶分子链断裂分解成小分子的烃类物质、炭黑和钢丝等;废塑料中的聚乙烯、聚丙烯等分解成小分子的烃类物质和炭黑等。热裂解产生的产物主要包括油气混合物、炭黑和钢丝等。

油气混合物从反应釜排出后进入冷凝系统,在冷凝器中,油气混合物被冷却,气体冷却并凝结成液体。随后进入油气分离器,根据不同物质的密度和沸点等物理性质,将燃料油、水和不凝性气体等分离出来。燃料油被收集储存,可作为工业燃料使用;水经过处理后排放;不凝性气体可以作为燃料返回反应釜中继续为热裂解反应提供热量。

热裂解后剩余的固体物质主要是炭黑和钢丝等。炭黑可经过进一步处理后作为橡胶、塑料等行业的填料使用;钢丝则可以通过磁选等方法分离出来进行回收利用。

废橡胶废塑料炼油设备工作原理图解

废橡胶废塑料炼油设备实拍

废橡胶废塑料炼油设备过滤器现场图

废橡胶废塑料炼油设备生产图

废橡胶废塑料炼油设备优势

1、废橡胶炼油设备整套装置体积小,产量高,易操作。

2、高效的废气回收系统。在炼油过程中,会产生大量的不能液化的气体,这些气体通过管道喷到炉内燃烧后,产生大量能量,大大节约了能源。

3、燃烧器采用国内先进的反烧技术,生产过程是在无烟的环境中运行的,环保效果良好,烟道出口达到国家级排放标准。

4、独特的防爆安全装置,可让您放心使用。

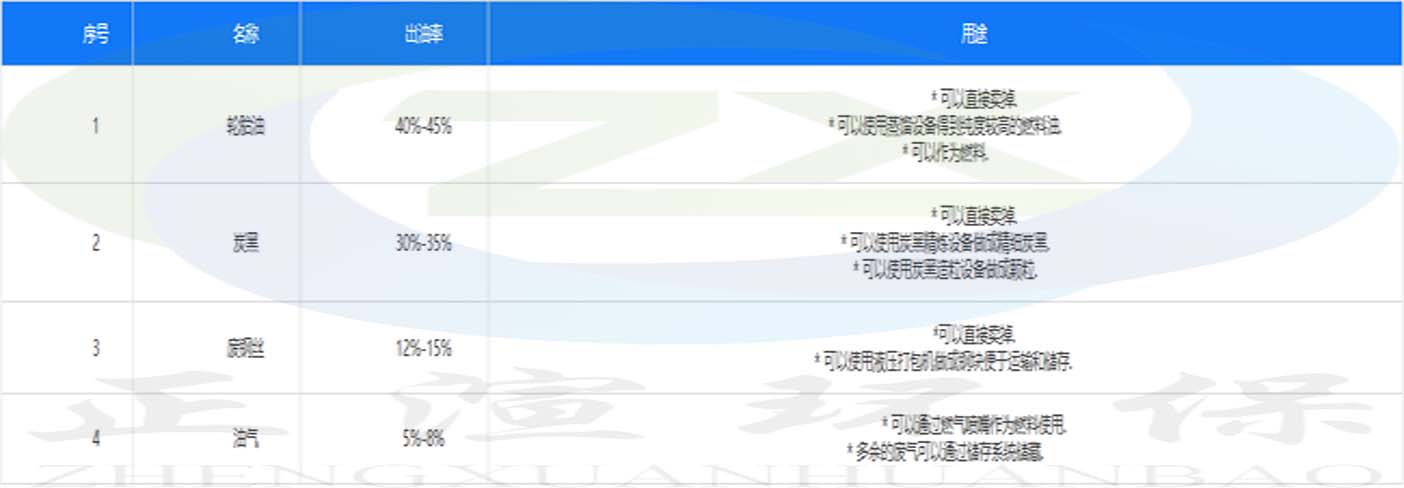

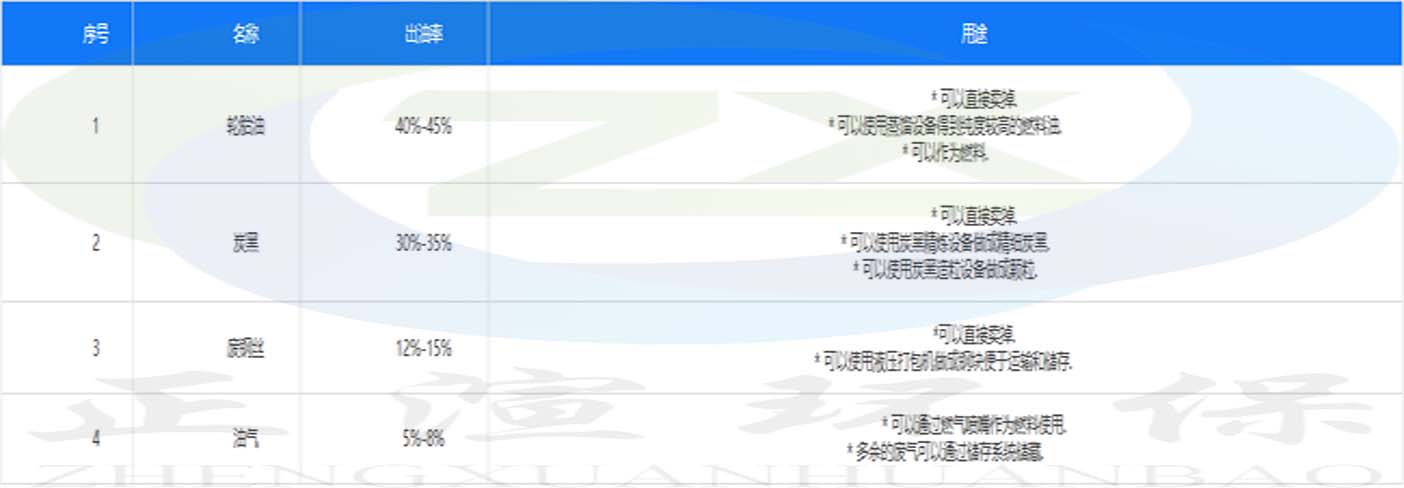

出油率和产品用途

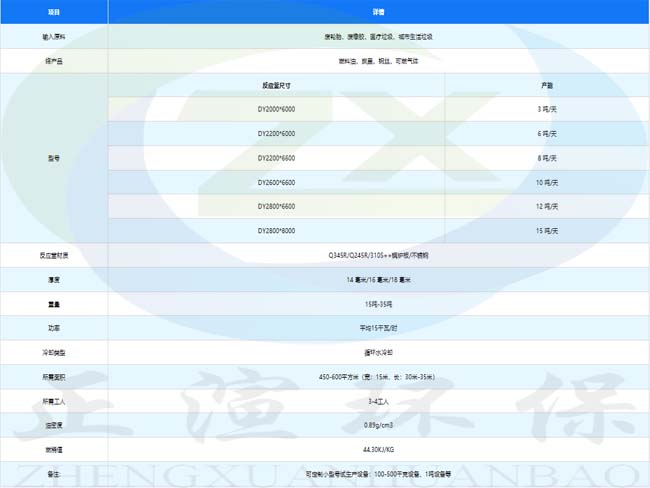

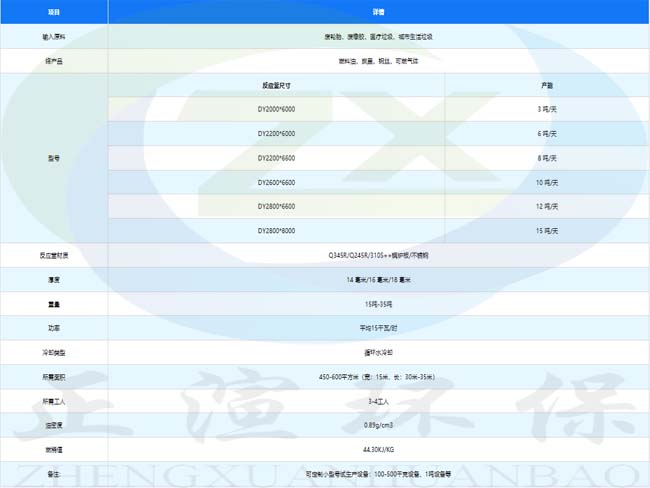

产品选型

商家解答

问废橡胶废塑料炼油设备的工作环境有哪些具体的要求?

答1、温度条件:

1.1、加热温度精准控制:废橡胶和废塑料的裂解需要在特定的温度范围内进行。不同的原料裂解温度有所差异,一般废橡胶在 200℃-280℃开始裂解,400℃左右裂解基本完成;废塑料中的聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)在 300℃-400℃几乎全部分解,而聚氯乙烯(PVC)在 200-300℃和 300-400℃分两段分解。所以设备的加热系统要能准确将温度控制在合适范围内,以确保裂解反应高效进行。

1.2、防止局部过热:设备应保证良好的温度均匀性,避免出现局部过热的情况。局部过热可能导致原料结焦、设备损坏等问题,影响炼油质量和设备使用寿命。例如采用卧式旋转结构的设备可使物料受热更均匀。

2、原料要求:

2.1、原料预处理:废橡胶和废塑料在进入炼油设备前,需要进行预处理,去除其中的杂质,如金属、沙石、泥土等。这些杂质可能会对设备造成磨损、堵塞等问题,影响设备正常运行。比如对于含有钢丝的废旧轮胎,需先将钢丝分离出来。

2.2、控制含水量:原料中的水分过多会影响裂解反应的效率,甚至可能导致设备故障。因此,需要对原料进行干燥处理,将含水量控制在一定的范围内。

问炼油设备的裂解反应是否可控?

答炼油设备的裂解反应在一定程度上是可控的。

废橡胶 废塑料 炼油设备 热裂解 催化裂解